Los motores eléctricos impulsan gran parte de los procesos industriales. Sus componentes, especialmente los rotores, requieren monitoreo y mantenimiento para evitar fallas que afectan la disponibilidad y confiabilidad operativa.

Qué es un rotor y para qué sirve?

El rotor es la parte móvil de un motor eléctrico. Interactúa con el campo magnético del estator para generar el movimiento rotativo. Está compuesto por chapas de acero, bobinas y un eje central.

Dependiendo del tipo de motor —corriente continua (CC) o alterna (CA)— su configuración y principio de funcionamiento varían.

¿Qué tipos de rotores hay?

En motores de corriente alterna:

Jaula de ardilla: común en motores asíncronos. Simples, robustos y confiables.

Con polos salientes: usados en motores síncronos. Pueden tener imanes permanentes o electroimanes.

En motores de corriente continua:

De imán permanente: presentes en motores brushless.

Con bobinado: activado por colector con escobillas.

¿Cuál es la diferencia entre un rotor y un motor?

El motor es el sistema completo que convierte energía eléctrica en energía mecánica, mientras que el rotor es una de sus partes internas.

El rotor gira dentro del motor gracias al campo magnético generado por el estator, produciendo el movimiento que impulsa bombas, ventiladores o compresores.

En resumen, el motor incluye tanto el rotor como el estator y el sistema eléctrico de alimentación, mientras que el rotor es el componente móvil responsable del giro que transforma la energía eléctrica en movimiento útil.

Fallas frecuentes en rotores industriales

Barras rotas o fisuradas

Desalineación con la carga

Rotor rozando el estator

Anillos de cortocircuito dañados

Rotor suelto en el eje

Estas fallas pueden generar vibraciones, sobrecargas o ineficiencia energética. La detección temprana es clave para evitar paradas.

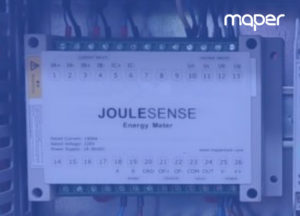

El monitoreo predictivo permite analizar vibración, temperatura y rendimiento sin necesidad de inspecciones físicas constantes. Con sensores conectados a plataformas como Maper, es posible recibir alertas automáticas y anticipar fallas críticas.

La integración con software de gestión de mantenimiento (CMMS) agiliza la toma de decisiones y la planificación. Esta conexión entre hardware y software optimiza la disponibilidad y alarga la vida útil de los motores.

Implementá monitoreo predictivo con Maper y mejorá la disponibilidad operativa.