El Mantenimiento Predictivo permite anticiparse a fallas mediante el análisis de datos reales de los equipos. Esta estrategia reemplaza con eficacia al mantenimiento correctivo y supera las limitaciones del mantenimiento preventivo al basarse en el estado real de los activos.

En este artículo repasamos las cinco técnicas predictivas más utilizadas en la industria y cómo ayudan a reducir costos, extender la vida útil de los equipos y aumentar la disponibilidad operacional.

Tipos de Monitoreo de Condición

1. Análisis de aceite

Evalúa contaminación, desgaste y condición del lubricante. Suele enviarse a laboratorios externos. Ayuda a prevenir fallas por fricción o degradación química.

2. Termografía infrarroja

Permite identificar sobrecalentamientos, conexiones defectuosas y bloqueos en sistemas de refrigeración. Se realiza con cámaras térmicas o sensores IoT.

3. Prueba de partículas magnéticas

Detecta fisuras y discontinuidades superficiales en materiales ferromagnéticos. Método no destructivo que previene fallas estructurales en componentes críticos.

4. Ultrasonido industrial

Permite identificar fugas, fallas en rodamientos y desgaste en zonas ocultas. Se aplica sin necesidad de desarmar los equipos.

5. Análisis de vibraciones

Monitorea desequilibrios, desalineaciones y cavitación en sistemas rotativos. Herramienta clave para detectar fallas mecánicas antes de que se agraven.

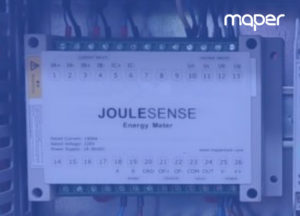

El uso de técnicas predictivas mejora la confiabilidad de los activos y reduce los paros inesperados. Integrar estas prácticas a través de plataformas de monitoreo como las que ofrece Maper permite anticiparse a fallas con datos en tiempo real, optimizar recursos y mantener la operación industrial bajo control.

¿Querés mejorar la eficiencia de tus activos? Hablemos y diseñemos juntos tu estrategia de Mantenimiento Predictivo.